Ačkoli je kalibrace přístrojů neoddělitelnou a velmi důležitou součástí všech výrobních procesů napříč všemi odvětvími, bývá stále často podceňována a opomíjena. Na následujících řádcích si vysvětlíme, v čem taková kalibrace spočívá, co obnáší, proč je prospěšná nebo jaká hrozí rizika v případě jejího zanedbání.

Kalibrace: co to je?

Ještě předtím, než si uvedeme výhody, úskalí anebo rizika související s kalibrací přístrojů, je zapotřebí objasnit, v čem vůbec proces kalibrace spočívá. Podle Mezinárodního metrologického slovníku je definice následovná:

„Kalibrace je činnost, která za specifikovaných podmínek v prvním kroku stanoví vztah mezi hodnotami veličiny s nejistotami měření poskytnutými etalony a odpovídajícími indikacemi s přidruženými nejistotami měření a ve druhém kroku použije tyto informace ke stanovení vztahu pro získání výsledku měření z indikace.“

Hezké, ale pokud nejsme metrologičtí nadšenci, kteří si po večerech libují v přelouskávání tabulek a norem, tak nám příliš taková definice nepoví. Takže ve zkratce: jde v zásadě o porovnání naměřených veličin kalibrovaným přístrojem s etalonem (někdy nazýván také kalibrátorem), tedy druhým přístrojem, u kterého je zaručena a prokázána požadovaná přesnost měření.

Mezi metrologickými odborníky panuje několik (set) názorů, kolikrát má být etalon přesnější. Důležitá je ale ovšem především prokázaná návaznost etalonu na národní etalony. Na konci celého kalibračního procesu poté nastává vyhodnocení nejistoty referenčního etalonu a nejistoty kalibračního procesu. Pokud se tak z nějakého důvodu nestane, celá kalibrace je neprůkazná. V neposlední řadě je na místě zmínit také zlaté metrologické pravidlo: každý měřicí přístroj má svoji nepřesnost měření. Až kalibrační proces nám však prozradí jak velkou.

Každé zařízení má tedy svoji odchylku měření. Její velikost je dána několika faktory: konstrukční tolerancí jednotlivých součástek, vlivem okolních podmínek nebo také například umístěním přístroje ve výrobním závodě. Zároveň ale taková odchylka nijak nesouvisí s povahou měřené fyzikální veličiny.

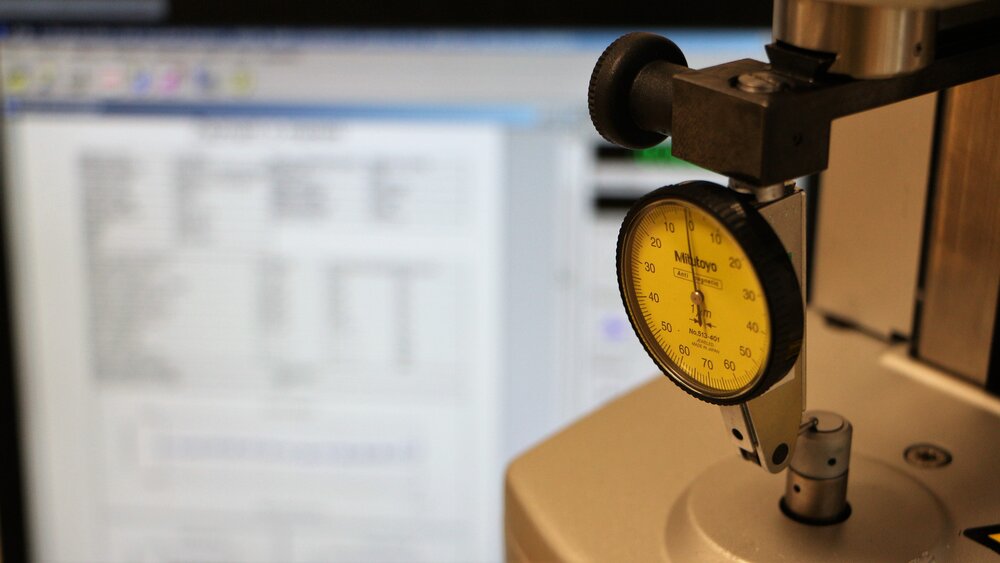

Přístrojů a zařízení, které se dají (a měly by se) kalibrovat, je celá řada. Nejčastěji prováděné jsou kalibrace délkových měřidel. Kalibraci ovšem vyžadují přístroje i s někdy diametrálně odlišnou povahou a účelem. Kalibrují se také například monitory, alkoholtestery, baterie iPhonu nebo vstřikolisy, konkrétně jejich teplotní čidla.

Několik dobrých důvodů, proč kalibrovat

Drift měřicího přístroje

Všechna měřicí zařízení vykazují časem z výše zmíněných důvodů určitou nestabilitu v přesnosti naměřených hodnot. Takovému jevu říkáme drift přístroje. I přes veškerou snahu výrobců, kteří při vývoji nových moderních měřidel využívají ty nejmodernější postupy a nejkvalitnější materiály za účelem minimalizace již zmíněného driftu, nemají nikdy šanci tento fakt odstranit. Je to prostě přirozená vlastnost, a i kdybychom se stavěli na hlavu, vždy to bude věc, se kterou musíme počítat.

Jako uživatelé můžeme drift přístroje minimalizovat vhodným předepsaným zacházením nebo adekvátními a co nejvíce stabilními podmínkami prostředí, ve kterém se zařízení dlouhodobě nachází. Obecně bychom přístroj neměli vystavovat extrémním teplotám, vlivům změn ročních období a vysoké nebo naopak nízké vlhkosti prostředí. Přístroje fungující v takto náročných podmínkách mají sklon k rychlejšímu opotřebení a tím pádem také ke zvyšování svého driftu.

Nejlepším nástrojem ke zjištění současné velikosti driftu a zajištění dlouhodobé stability přístroje jsou jeho pravidelné kontroly a následná seřízení, která navrátí přístroji jeho požadovanou přesnost. Bez pravidelné kalibrace nemá přístroj dlouhodobě šanci měřit v přesnostech, které operátor požaduje.

Díky pravidelným kalibracím můžeme tak zjistit, jak velký drift v průběhu konkrétního časovému úseku přístroj prodělal a na základě toho určit délku následujícího kalibračního intervalu pro zajištění požadované přesnosti měření.

Nastanou, avšak také situace, kdy je zapotřebí přístroj kalibrovat i mimo pravidelné kalibrační intervaly. Například v případě poruchy přístroje nebo jiné chybě související s pracovním procesem. V takovém případě lze naštěstí chybu v měření vcelku snadno identifikovat. V případě běžného užívání a zdánlivě bezproblémového chodu ovšem prakticky nemáme šanci nepřesnost měření zaznamenat. Drift přístroje je tak jedním z nejčastějších důvodů k pravidelným kalibracím.

Kalibrace důležitou součástí systémů řízení kvality ISO, IATF, aj.

Nezanedbatelným důvodem pro provádění pravidelných kalibrací jsou také firemní normy, nařízení a systémy kvality. Nezřídka kdy jsme také jako společnosti nuceni k dodržování systému kvality našeho zákazníka, kteří to vyžadují jako podmínku odběru našich výrobků.

Vzhledem k tomu, že se nároky našich zákazníků na kvalitu zvyšují, velká část společností svůj interní systém řízení kvality má. Systém řízení kvality je nejčastěji certifikován normou ISO 9000. Pro oblast životního prostředí se používá norma ISO 14000 nebo a například v leteckém nebo automobilovém průmyslu je jakost řízena normou AMS 2750, resp. IATF 16949.

Vzhledem k sílícímu tlaku na společenskou odpovědnost v oblasti životního prostředí zároveň existuje pro energetické závody povinnost k nepřetržitému sledování jimi vypouštěných emisí. Jejich měření je zajištěno monitorovacími a měřicími zařízeními s vysokými nároky na přesnost. Jejich pravidelné kalibrace jsou tak věc, bez které by nemohly takové podniky fungovat. Při pochybení v této oblasti přicházejí na řadu vysoké sankce, v krajním případě až uzavření celého závodu.

U farmaceutického průmyslu základní řízení jakosti pochází již od těch nejvyšších orgánů. V případě USA se například jedná o federální úřad pro kontrolu léčiv USA (FDA). Stanovená pravidla jsou velmi přísná a každé pochybení je pochopitelně tvrdě trestáno. Dozorčí orgány jsou při prováděných kontrolách více než důslední a jejich pozornosti neunikají zpravidla ani periodické kalibrace jednotlivých zařízení. Velmi obdobně je problematika řízení jakosti nastavena také v potravinářském nebo již zmíněném energetickém průmyslu, zejména u jaderných a uhelných elektráren.

Bezpečnost ochrana zdraví

Zdraví je u většiny z nás na prvním místě. A je to tak naprosto v pořádku. A ačkoli se to na první pohled nemusí zdát, tak zanedbání včasné kalibrace přístrojů představuje vysoké potenciální riziko. Příkladem může být ropný nebo plynárenský průmysl, ve kterém jsou ve velké míře používány jedovaté a těkavé látky. S těmi přichází naši zaměstnanci denně do kontaktu. Pokud by tak pracovali se zkreslenými údaji pocházejícími z chybně měřících přístrojů a zařízení, existuje velká pravděpodobnost neočekávaného výbuchu.

V potravinářském nebo farmaceutickém průmyslu jsou pod největší hrozbou naši samotní zákazníci. Vzhledem k požívání našich výrobků může pro ně mít naše nedbalost až následky.

Kvalita produktu

V nemalém procentu případů je zapotřebí vykonávat v rámci výrobního procesu průběžná měření. Měřit až konečný výrobek je buď příliš pozdě nebo to již není možné. Díky pravidelně kalibrovaným přístrojům, kterými měříme v jednotlivých fázích našeho výrobního procesu tak přesně víme, že se od počátku až po konec výrobního procesu pohybujeme v rámci požadovaných tolerancí výrobku.

Jako příklad lze zmínit tepelné zpracování kovů nebo plastů. Tyto materiály jsou teplotně velmi sensitivní a s každým stupněm Celsia mění svoje vlastnosti a rozměry. Proto je důležité vést záznamy jako důkaz, že měření během výrobního procesu byla přesná.

Optimalizace procesů, zvýšení efektivity

Princip výroby spočívá v přeměně jednotlivých surovin (materiálu) nebo polotovarů na konečný výrobek. O výši výnosu, který po jeho prodeji jako společnost vyinkasujeme rozhoduje fakt, nakolik jsme při své práci efektivní.

Všichni si dokážeme vcelku jednoduše spočítat náklady, které musíme vynaložit na pravidelný kalibrační proces za rok. Co už ale ne každý dokáže je peněžně vyjádřit rizika, následky a potenciální vynaložené náklady, které nám hrozí v případě zanedbané nebo vůbec neprovedené kalibrace. Ty přitom mohou být mnohonásobně vyšší. Pokud se nám daří vyrábět své výrobky v předem určených přesnostech a neprodukujeme zmetky, nevznikají vícenáklady při plýtvání, řešení reklamací apod.

Opomenutí kalibrace tak s sebou může nést více následků, než by se mohlo na první pohled zdát:

– nesplnění požadavků v rámci systému kvality,

– bezpečnostní rizika pro zaměstnance a naše zákazníky,

– nízkou kvalitu výrobku a ztrátu dobré pověsti,

– stažení výrobku z trhu,

– neplnění předpisů, které může způsobit ztrátu oprávnění k výrobě,

– nepredikovatelné a zbytečné prostoje ve výrobě,

– ekonomické ztráty.

Pokud tak jsou všechna naše důležitá kontrolní měření dostatečně přesná, šetříme nejenom své peníze, ale i čas a energii. Sečteno, podtrženo: vyjde mnohem levněji obětovat náklady na pravidelné kalibrace než riskovat v krajním případě až samotnou existenci své společnosti.