Globální výrobce automobilových dílů vsadil na automatizaci KUBOUŠEK

Na komponenty od zákazníka společnosti KUBOUŠEK spoléhá mimo jiné Daimler. A není divu. Jedná se o předního výrobce přesných plastových dílů s vlastním vývojem a více než padesátiletými zkušenostmi, jehož výrobky nahrazují díky svým materiálovým vlastnostem a přesnému zpracování tradiční hliníkové odlitky. Většina odběratelů je proto z automobilového průmyslu, kde je odlehčování komponent klíčovou předností. Spokojení zákazníci jsou však i v dalších průmyslových odvětvích, jako je výroba spotřební elektroniky nebo farmacie.

V roce 2019 vypsala tato společnost s centrálou v zahraničí výběrové řízení pro českou výrobní pobočku v severozápadních Čechách s velmi zajímavým automatizačním úkolem. Cílem bylo vyvinout a implementovat pokročilý systém pro kompletaci dílu složeného ze čtyř různých součástek pro zcela novou produkci součástí tlumičů, který by vyhovoval požadované rychlosti výrobního cyklu.

„Tento projekt představoval výzvu, ale také příležitost ukázat naše schopnosti v oblasti automatizace a inovativních řešení. Museli jsme splnit přísné limity pro celkovou délku výrobního cyklu, během kterého nešlo jen o sestavení čtyř komponentů, ale také o zajištění stoprocentní kontroly všech dílů na výstupu,“ říká Bohumil Kotýnek, vedoucí konstrukčního oddělení.

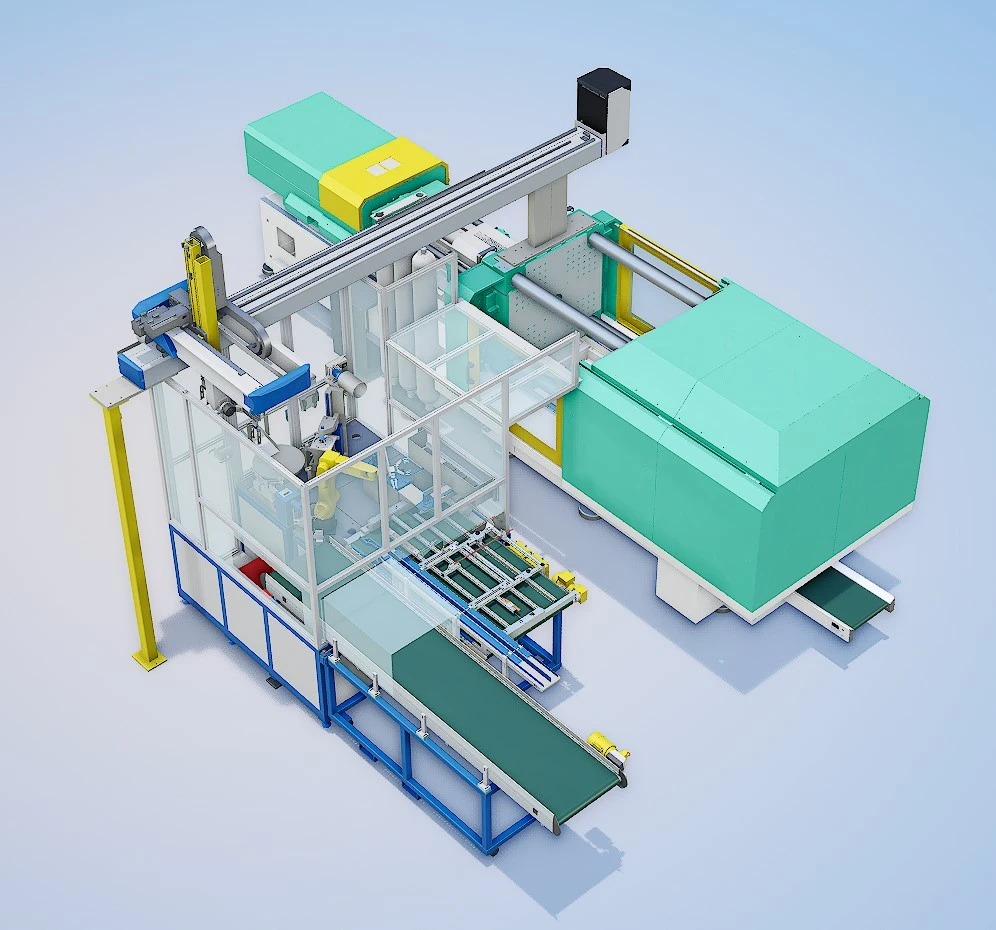

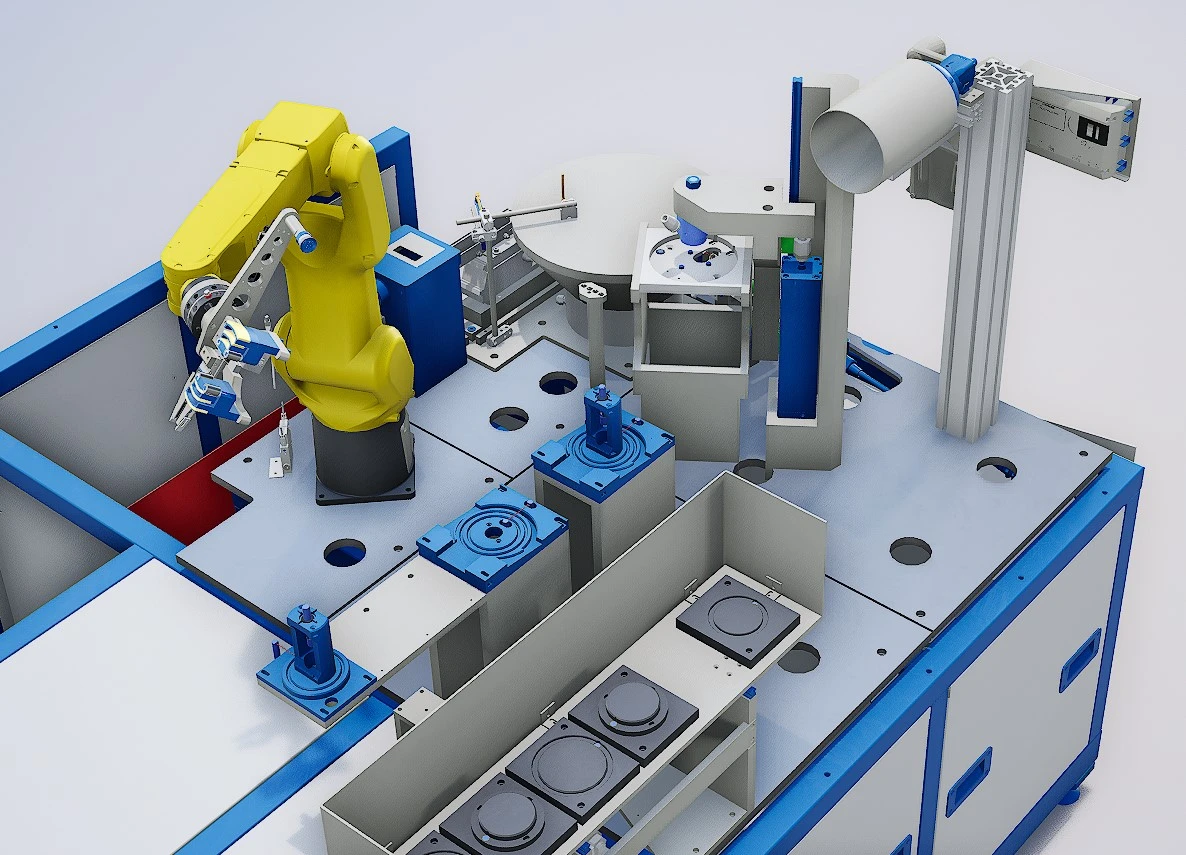

Automatizační buňka pro kompletaci dílu složeného ze 4 komponentů.

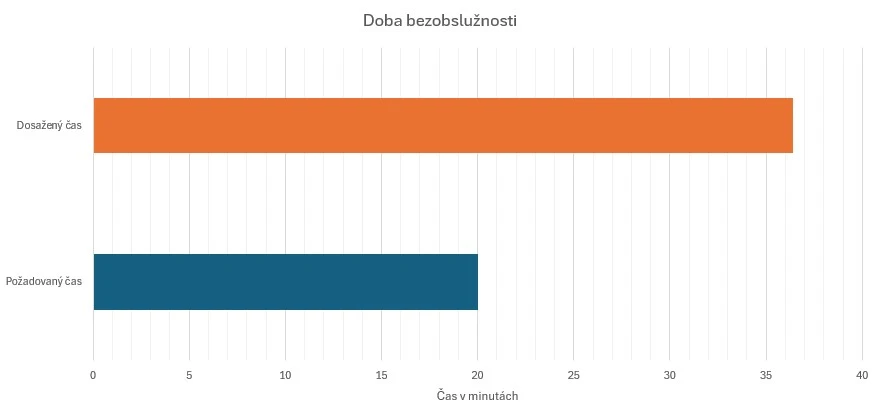

Dalšími požadavky v zadání byly například naprostá bezobslužnost minimálně 20 minut nebo možnost jednoduše přestěhovat celou automatizační sestavu k jinému vstřikovacímu stroji.

Klíčový požadavek: rychlost cyklu

Zákazníka zaujalo řešení s chytrým využitím multifunkčního chapače a kompaktním poskládáním s minimálními nároky na prostor.

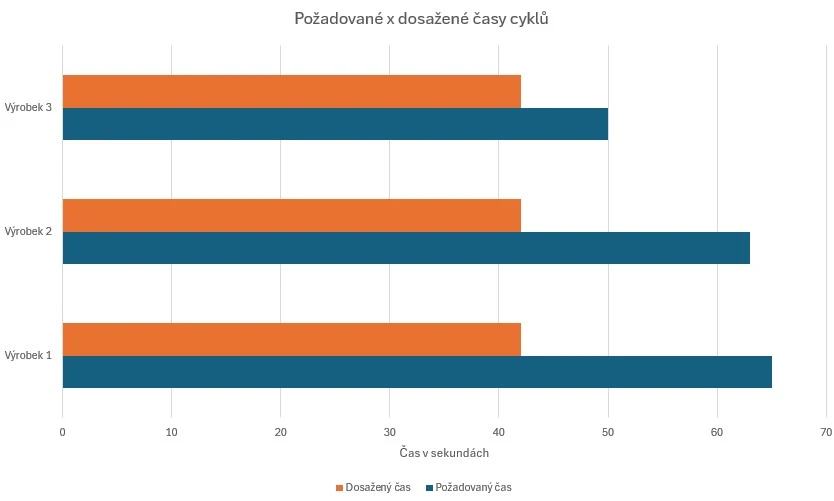

„Naše automatizační sestava výrazně překonala stanovené požadavky na rychlost cyklu. Zatímco maximální limity byly 65 sekund pro výrobek číslo 1, 63 sekund pro výrobek č. 2 a 50 sekund pro výrobek č. 3, naše řešení dosáhlo jednotného času cyklu 42 sekund pro všechny výrobky. Tento výsledek nejenže očekávání splnil, ale výrazně je překonal, čímž jsme zákazníkovi umožnili dosáhnout vyšší efektivity a produktivity ve výrobním procesu,“ dodává Josef Hanousek, obchodní manažer specializující se na automatizaci.

Téměř dvojnásobná doba bez potřeby obsluhy

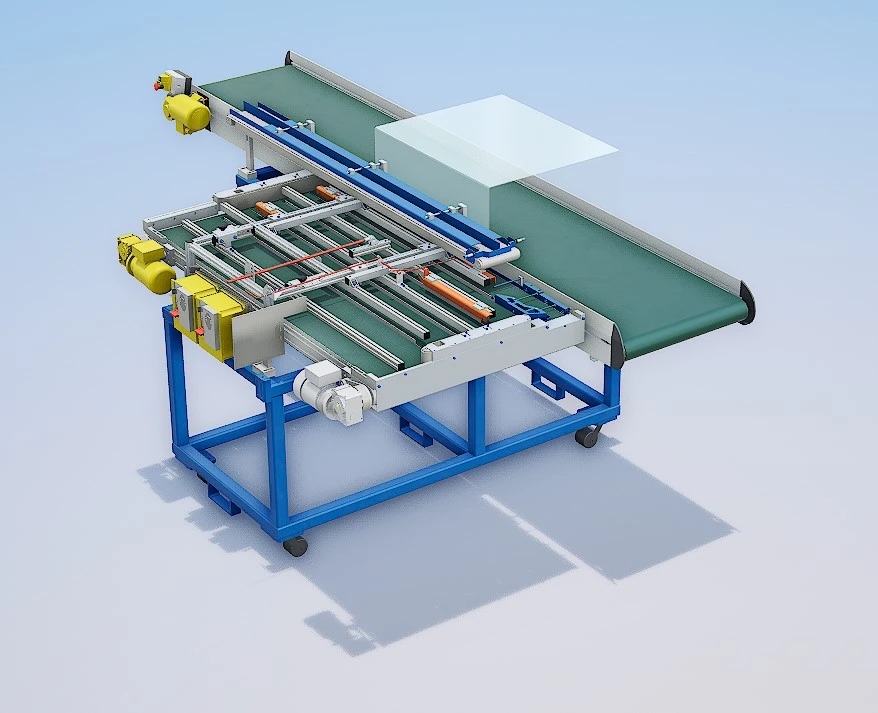

Zatímco plastový díl se vyrábí na vstřikovacím stroji hned vedle stanice, ostatní kovové komponenty je nutné vychystat předem, neboť jejich výroba probíhá na zcela jiném místě. „Navrhli jsme proto zásobník skládající se ze soustavy úzkých pásových dopravníků s nastavitelnou šířkou vodicích lišt pro vložení 3 různých velikostí insertů a se vstupem pro operátora vně bezpečnostního ohrazení pro bezpečný a pohodlný přístup bez nutnosti zastavit výrobu.

Nad pásovým zásobníkem kovových insertů jsme umístili další pásový zásobník pro chystání třetí komponenty lisované u jiného vstřikovacího stroje. Tím došlo k redukci prostoru a zároveň zkrácení nutných pohybů šestiosého robota,“ doplňuje Bohumil Kotýnek.

Dvoupatrový pásový podavač dvou různých komponent.

Při naplnění obou zásobníků může buňka vyrábět 36 minut a 24 sekund naprosto bezobslužně. Během této doby zvládne 52 výrobních cyklů. Původní požadavek na minimální dobu bez zásahu operátora 20 minut byl splněn se značnou rezervou.

Několik průběžných kontrol a jistota nulové zmetkovitosti

Na automatizaci je nejdůležitější předvídat, co vše se může stát. Robot pracuje, jak je naprogramovaný, ale co když dostane ke zpracování součástku, která není vhodná k montáži?

„V nejlepším případě se kvůli jedné vadné součástce zničí i ostatní části kompletovaného dílu. V horším případě může dojít např. k nekontrolovanému hromadění zmetků mimo požadovaný prostor,“ vysvětluje Hanousek.

Dvojitá kamerová kontrola kompletovaných dílů. První na vibračním podavači, druhá u lůžka pro šroubování VOSS konektoru.

Proto byla tato výrobní a montážní buňka opatřena několika kontrolními kamerami, které vyhodnocují bezvadnost všech insertů, jejich správné polohování na výstupu podavačů či speciálně vyfrézovaných lůžkách. Na samotném konci probíhá finální kontrola každého zkompletovaného dílu. Všechny výrobky tak mohou být opatřeny protokolem o jakosti.

23 týdnů od výběrového řízení po spuštění projektu

„Počátkem května jsme vyhráli výběrové řízení a začali se tomuto projektu věnovat naplno, abychom to stihli do konce roku. Naštěstí si umíme některé komponenty vyrobit sami nebo na některé speciály máme spolehlivé dodavatele.

Proto byl největší oříšek programování. Museli jsme zkoordinovat pohyby obou robotů za pomoci safezón tak, aby v těsném prostoru automatizační buňky nedošlo ke kolizi s chapači robotů.

Předpřejímka proběhla v říjnu 5 měsíců po započetí projektu. Následovaly už jen 3 týdny na doladění programových požadavků zákazníka, přepravu, montáž u zákazníka a proškolení uživatelů ke spuštění ostrého provozu.

Další informace o automatizaci KUBOUŠEK: